脱硝烟气流场偏差大,存在喷氨不均局部氨逃逸超标的现象。影响脱硝下游设备安全经济运行,特别是空预器低温段频繁因硫酸氢氨积聚堵塞。致使电厂必须停炉对整个脱硝系统进行改造。改造目的在于提高脱硝效率,达到NOX排放标准,并减轻或消除烟道积灰及空预器磨损问题,是脱硝装置高效、稳定运行。

· 流场模拟数学模型

脱硝烟气流动遵循质量守恒、动量守恒、能量守恒方程,湍流模型采用标准k—ε双方程模型,压力—速度耦合采用SIMPLE算法,氨氮混合采用组分输运模型。

假设流动处于稳态、入口速度均匀,入口边界采用速度入口边界,速度值由BMCR工况烟气流量计算得到:出口边界采用压力出口边界;催化剂采用蜂窝式多孔介质模型,按催化剂压降为200Pa设置阻力系数;导流板、整流格栅等均采用壁面边界。

· 数值模拟结果与分析讨论

★ 改造前模拟结果与分析

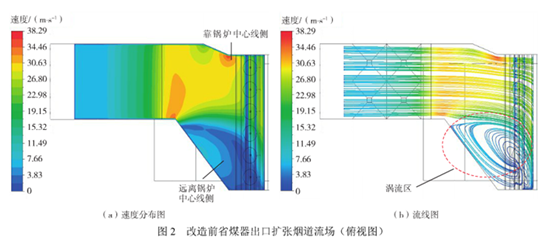

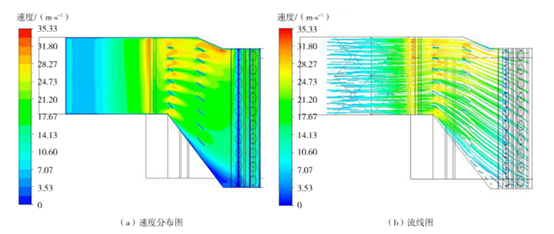

对改造前脱硝装置进行数值模拟,结果如图2—图7所示。图2显示,改造前省煤器出口水平扩张烟道未设置导流板,烟气无法在整个烟道内均匀扩张,烟气主要从靠锅炉中心线侧流过,在远离锅炉中心线侧存在大范围涡流,这是导致该区域烟道积灰严重的主要原因,也使喷氨区域烟气速度分布不均匀(如图3所示),截面速度Cv分布值为48.8%,靠锅炉中心线侧烟气速度大,远离锅炉中心线侧烟气速度小,喷氨区域烟气速度分布与喷氨量难以匹配,不利于催化剂入口氨浓度均匀分布。

图2 改造前省煤器出口扩张烟道流场(俯视图)

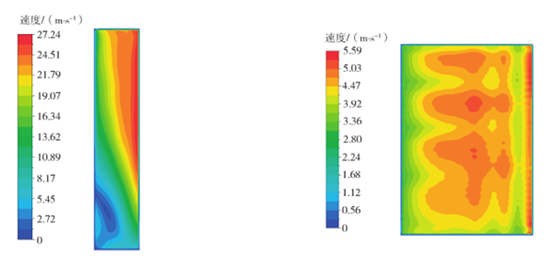

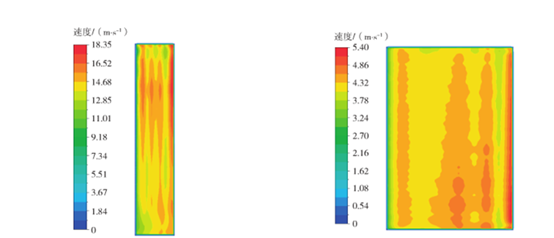

图3 改造前喷氨区域烟气速度分布 图4 改造前首层催化剂入口烟气速度分布

改造前首层催化剂入口烟气速度分布如图4所示,截面烟气速度分布均匀性良好,Cv值为10.2%,达到速度分布相对标准偏差CV≤10%流场指标要求,但均匀性可以进一步优化。

图5示出反应器出口(即空预器入口)烟气速度分布,截面速度分布Cv值为36.4%,左侧速度高,右侧速度低,从而导致空预器磨损严重问题的出现。脱硝反应器出口烟气速度分布虽然对脱硝本身不会造成影响,但对于空预器运行却影响很大。

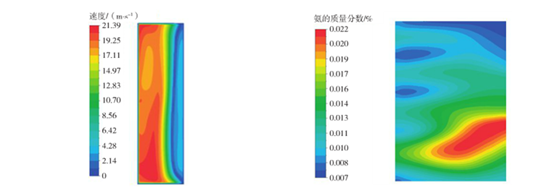

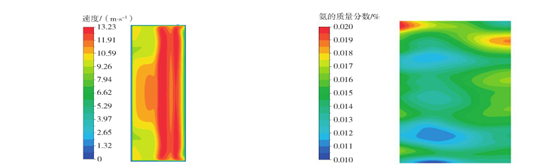

改造前首层催化剂入口氨浓度分布如图6所示,截面氨浓度分布均匀性较差,氨浓度Cv值为29.5%,无法满足催化剂入口NH3/NOX摩尔比分布相对标准偏差CV≤5%指标要求,从而导致改造前脱硝效率低。造成首层催化剂入口氨浓度分布均匀性差原因有2点:1)喷氨区域烟气速度分布不均匀,导致喷氨区域烟气速度分布与喷氨量不匹配;2)喷氨装置的喷氨口和混合气数量太少。改造前氨气流线如图7所示,喷氨过于集中且混合器间距大,难以使烟气与氨气充分混合。

图5 改造前反应器出口烟气速度分布 图6 改造前催化剂入口氨浓度分布

★ 优化后模拟结果分析

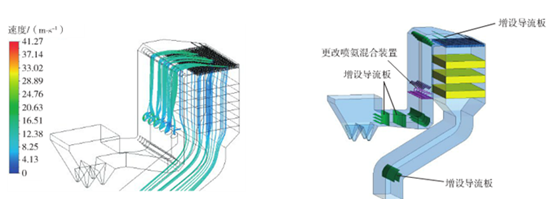

根据改造前流场存在的问题,提出优化脱硝装置措施(如图8所示),包括:1)在省煤器出口水平扩张烟道合理设置导流板;2)在整流格栅上游增设导流板;3)更换喷氨混合装置;4)在反应器出口上游转弯烟道处增设导流板。对优化后脱硝装置BMCR工况下流场进行数值模拟,结果如图9—14所示。从图9可以看出,优化后在省煤器出口水平烟道段合理的设置导流板,烟气在整个烟道内均匀扩张,消除了大范围涡流,能有效减轻烟道积灰。

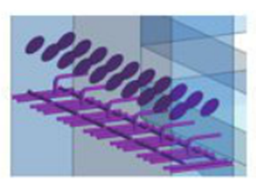

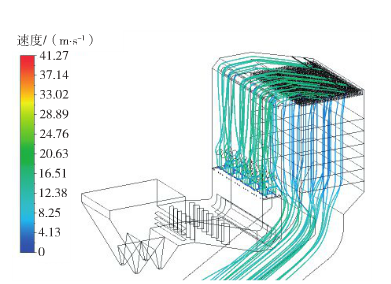

图7 改造前氨气流线 图8 优化后脱硝装置CFD模型

在省煤器出口水平烟道设置导流板也使喷氨区域烟气速度分布均匀(如图10所示),截面速度分布Cv值降为10.5%,有利于催化剂入口氨浓度均匀分布。优化后首层催化剂入口烟气速度分布如图11所示,截面烟气速度分布均匀性良好,Cv值为6.5%,速度分布均匀性优于改造前。

图12示出了反应器出口烟气速度分布,优化后出口转弯烟道处设置了导流板,使反应器出口烟气分布得到改善,截面速度分布Cv值降为13.3%,速度最大值也有明显下降,可有效消除空预器磨损问题。因此,很有必要在反应器出口烟道弯头处合理设置导流板,使空预器入口烟气速度分布均匀。

图9 优化后省煤器出口扩张烟道流场(俯视图)

图10 优化后喷氨区域烟气速度分布 图11 优化后首层催化剂入口烟气速度分布

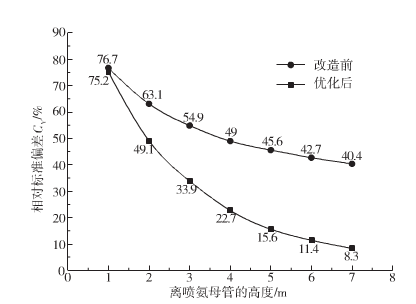

优化后首层催化剂入口氨浓度分布如图13所示,截面氨浓度分布均匀性得到显著改善,氨浓度Cv值降为3%,满足小于5%的指标要求,可以很大程度上提高脱硝效率。通过更换喷氨混合器(如图14所示),使喷氨不会过于集中而是均匀分散在整个截面上(如图15所示),强化了烟气和氨气的混合,从而使催化剂入口氨浓度均匀分布。图16示出了改造前和优化后氨浓度分布均匀性沿竖直烟道截面变化情况(Z表示沿高度方向,喷氨母管高度位置为0),优化后个界面氨浓度分布Cv值都比改造前小,说明优化后氨浓度分布更趋于均匀。

图12 优化后反应器出口烟气速度分布 图13 优化后首层催化剂入口氨浓度分布

图14 优化后喷氨混合装置氨分布

图15 优化后氨气流线

图 16 改造前和优化后氨浓度分布均匀性

★ 优化结果表明

优化后省煤器出口水平扩张烟道合理设置导流板,消除了该区域的大范围涡流,能有效减轻积灰;优化后喷氨区域的速度分布均匀性大幅改善,有利于该区域均匀喷氨,大大强化了氨气和烟气的混合,使得催化剂入口氨浓度分布均匀,很大程度上提高了脱硝效率;优化后在反应器出口烟道弯头处设置了导流板,空预器入口速度分布均匀,无明显高速区,解决了空预器磨损严重的问题。按此优化方案对脱硝装置进行了提效改造,脱硝效率得到了显著提升,烟道积灰和空预器磨损问题得以解决,使脱硝装置高效、稳定运行。